Les volets roulants manuels constituent un équipement de protection solaire et de sécurité prisé dans l’habitat français. Cependant, quand ces dispositifs développent une tendance à descendre spontanément, ils deviennent non seulement inefficaces mais potentiellement dangereux. Ce phénomène de descente autonome révèle généralement un dysfonctionnement du mécanisme de freinage interne ou un déséquilibre des forces de tension qui maintiennent le tablier en position. La compréhension des mécanismes complexes qui régissent le fonctionnement d’un volet roulant manuel permet d’identifier précisément l’origine du problème et d’appliquer les correctifs appropriés pour restaurer un fonctionnement optimal.

Mécanisme de descente automatique : défaillances du système de freinage à cliquet

Le système de freinage à cliquet représente le cœur du mécanisme d’arrêt d’un volet roulant manuel. Ce dispositif sophistiqué empêche la rotation inverse du tambour d’enroulement grâce à un ensemble de composants mécaniques interconnectés. Lorsque vous actionnez la manivelle ou tirez sur la sangle, le mouvement de montée comprime le ressort spiral qui accumule l’énergie nécessaire pour équilibrer le poids du tablier. Le système de cliquet intervient alors pour maintenir cette position d’équilibre en bloquant toute rotation non désirée.

La défaillance de ce mécanisme se manifeste par une incapacité à retenir le tablier dans la position souhaitée. Les symptômes incluent un glissement progressif vers le bas, des à-coups lors de la descente, ou une chute libre complète du volet. Cette situation nécessite une inspection approfondie des composants internes, accessible uniquement après démontage du caisson de protection. L’identification précise du composant défaillant détermine la stratégie de réparation la plus appropriée.

Usure des dents d’arrêt du tambour enrouleur

Les dents d’arrêt gravées sur la périphérie du tambour enrouleur constituent la première interface mécanique du système de freinage. Ces petites protubérances métalliques, généralement au nombre de 12 à 24 selon le diamètre du tambour, s’engagent avec le cliquet pour créer l’effet d’arrêt. L’usure progressive de ces dents résulte de milliers de cycles de fonctionnement, particulièrement dans les installations sollicitées quotidiennement. La détérioration se manifeste par un arrondissement des arêtes vives , réduisant l’efficacité de l’accrochage avec le cliquet.

Le diagnostic de cette usure nécessite un examen visuel minutieux après démontage du mécanisme. Des dents émoussées, fissurées ou présentant des éclats métalliques indiquent un remplacement nécessaire du tambour. Cette intervention technique requiert des compétences spécialisées car elle implique le démontage complet du ressort spiral et la recalibration de l’ensemble du mécanisme d’enroulement.

Détérioration du ressort de rappel du mécanisme anti-retour

Le ressort de rappel du cliquet assure le maintien permanent de la pression nécessaire à l’engagement des dents d’arrêt. Ce petit ressort hélicoïdal, souvent de quelques millimètres de diamètre, exerce une force constante sur le levier de cliquet. Sa détérioration progressive, due à la fatigue du métal après des milliers de compressions, entraîne une perte de force de rappel. Cette défaillance se traduit par un engagement intermittent du système de freinage , permettant au volet de glisser par intermittence vers le bas.

La vérification de l’état de ce ressort s’effectue en observant la réactivité du cliquet lors de la manipulation manuelle. Un ressort défaillant ne permet plus au cliquet de revenir spontanément en position d’engagement. Le remplacement de cette pièce, bien que techniquement simple, nécessite une attention particulière au dimensionnement pour garantir la force de rappel appropriée au poids du tablier installé.

Blocage du pignon d’arrêt par accumulation de poussière

L’accumulation de poussière, de débris végétaux et de graisse oxydée représente une cause fréquente de dysfonctionnement du mécanisme de cliquet. Ces résidus s’infiltrent dans les interstices du mécanisme, particulièrement autour du pignon d’arrêt et des surfaces de contact. La formation d’une pâte abrasive compromet la liberté de mouvement des composants mobiles , empêchant l’engagement correct du système de freinage.

Le nettoyage préventif de ces mécanismes nécessite un démontage partiel et l’utilisation de solvants appropriés pour dissoudre les accumulations grasses. L’application ultérieure d’un lubrifiant spécialisé pour mécanismes précis restaure la fluidité des mouvements. Cette intervention, recommandée tous les deux à trois ans selon l’environnement d’installation, prolonge significativement la durée de vie des composants mécaniques.

Déformation de la languette de verrouillage en acier

La languette de verrouillage constitue l’élément de liaison entre le cliquet et le tambour d’enroulement. Cette pièce métallique fine, généralement en acier ressort, peut subir des déformations permanentes sous l’effet de contraintes mécaniques excessives. Les tentatives de forçage lors de blocages ou les chocs accidentels provoquent des pliures qui altèrent l’alignement précis nécessaire au fonctionnement optimal.

La détection de ces déformations requiert un examen attentif de la géométrie de la languette comparée aux spécifications d’origine. Les déformations mineures peuvent parfois être corrigées par un redressage délicat, mais les déformations importantes nécessitent un remplacement complet. La précision de cette pièce étant cruciale pour le fonctionnement du système, il convient de privilégier l’utilisation de pièces d’origine constructeur pour garantir les tolérances dimensionnelles appropriées.

Diagnostic des composants de tension : sangles et ressorts spiraux

Les composants de tension d’un volet roulant manuel forment un système d’équilibrage sophistiqué qui compense le poids du tablier pour faciliter la manœuvre. Ce système repose sur l’interaction précise entre les sangles de transmission, les ressorts spiraux compensateurs et les points d’ancrage mécaniques. L’équilibre délicat de ces forces détermine la facilité de manœuvre et la stabilité positionnelle du volet. Une altération de l’un de ces composants provoque un déséquilibre qui peut se manifester par une descente spontanée ou une difficulté de manœuvre.

Le diagnostic de ces composants nécessite une évaluation méthodique de chaque élément, en commençant par une inspection visuelle des sangles et de leurs points d’ancrage. La mesure des forces de tension et l’évaluation de l’état des ressorts compensateurs complètent cette analyse. Cette approche systématique permet d’identifier précisément le composant défaillant et d’éviter les remplacements inutiles. L’expertise technique requise pour cette évaluation justifie souvent l’intervention d’un professionnel spécialisé dans la maintenance des fermetures.

Contrôle de l’élasticité du ressort spiral compensateur

Le ressort spiral compensateur représente l’élément clé de l’équilibrage du volet roulant manuel. Ce ressort, généralement logé dans l’axe octogonal d’enroulement, accumule l’énergie lors de la montée du tablier et la restitue lors de la descente. L’affaiblissement progressif de ce ressort provoque un déséquilibre qui se traduit par une tendance du volet à descendre sous son propre poids. Cette dégradation résulte de la fatigue du métal après des milliers de cycles de compression et de détente.

L’évaluation de l’élasticité du ressort s’effectue en mesurant la force nécessaire pour maintenir le tablier en position haute sans assistance du système de cliquet. Un ressort en bon état doit compenser environ 80% du poids du tablier, rendant la manœuvre facile et stable. La mesure précise de cette force nécessite un dynamomètre étalonné et une méthodologie rigoureuse pour obtenir des résultats fiables. Le remplacement d’un ressort affaibli constitue une intervention technique complexe qui requiert un outillage spécialisé et une connaissance approfondie des procédures de sécurité.

Vérification de la tension optimale des sangles polyester 14mm

Les sangles polyester de 14mm de largeur constituent l’interface de transmission entre l’effort de manœuvre et le mécanisme d’enroulement. Ces sangles, conçues pour résister à des centaines de kilos de tension, peuvent présenter des signes de fatigue après plusieurs années d’utilisation intensive. L’allongement progressif du matériau polyester sous contrainte modifie la géométrie du système de transmission , affectant l’efficacité de la manœuvre et la précision du positionnement.

La vérification de la tension des sangles implique une mesure de leur allongement sous charge nominale comparée aux spécifications d’origine. Un allongement supérieur à 3% de la longueur totale indique généralement un remplacement nécessaire. Cette mesure s’effectue à l’aide d’un tensiomètre spécialisé ou par comparaison avec une sangle neuve de référence. La qualité du polyester utilisé influence directement la durabilité des sangles, justifiant l’utilisation de matériaux certifiés pour les applications de fermeture.

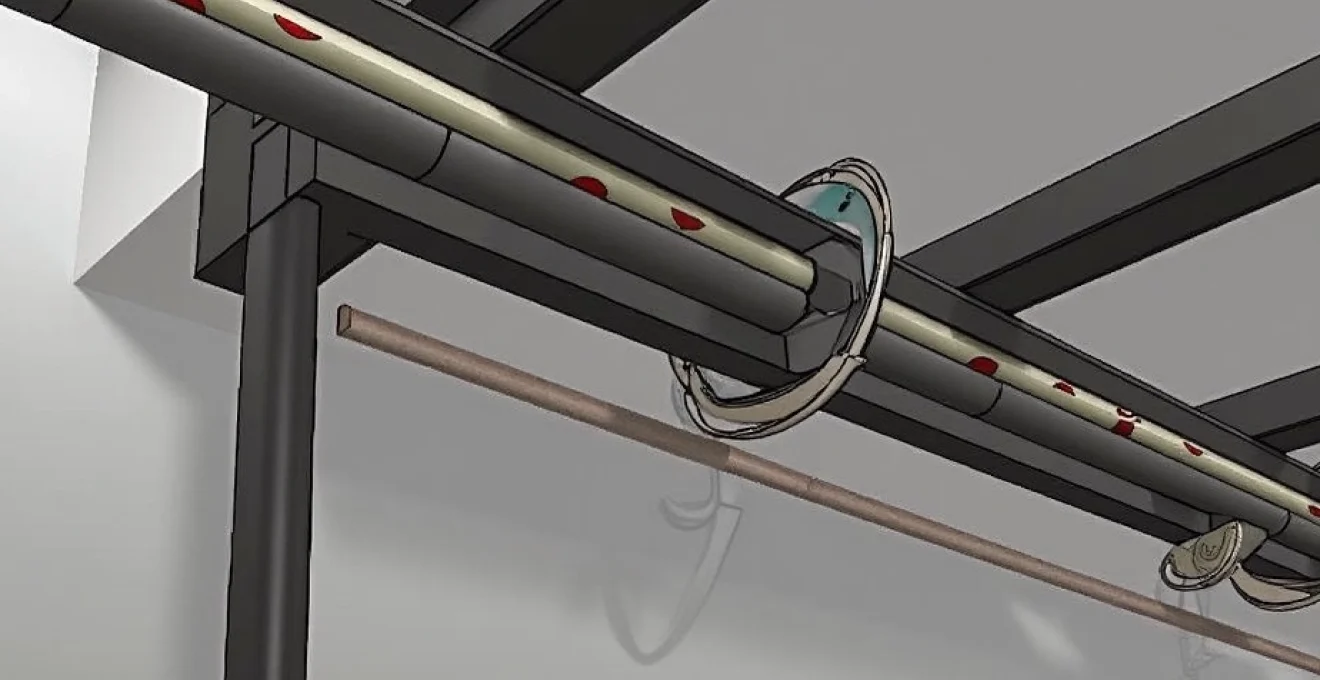

Inspection des points d’ancrage des sangles sur l’axe octogonal

Les points d’ancrage des sangles sur l’axe octogonal représentent des zones de forte concentration de contraintes mécaniques. Ces fixations, généralement réalisées par sertissage ou vissage, subissent des efforts de traction répétés lors de chaque manœuvre. L’usure de ces points d’ancrage peut provoquer un glissement progressif des sangles , modifiant l’équilibrage du système et provoquant une instabilité positionnelle du volet.

L’inspection de ces fixations nécessite un démontage partiel du mécanisme pour accéder aux points de liaison. L’examen porte sur l’intégrité des éléments de fixation, l’absence de déformation des surfaces d’appui et la présence éventuelle de traces d’usure ou de corrosion. Les fixations défaillantes doivent être remplacées par des éléments identiques aux spécifications d’origine pour garantir la résistance mécanique appropriée. Cette intervention technique nécessite souvent l’utilisation d’outils spécialisés pour le démontage et le remontage des composants internes.

Mesure du couple de torsion du ressort hélicoïdal

Le couple de torsion du ressort hélicoïdal détermine la force d’équilibrage disponible pour compenser le poids du tablier. Cette mesure technique s’exprime en Newton-mètres et doit correspondre précisément au poids et aux dimensions du volet installé. Une diminution du couple de torsion se traduit par une incapacité du ressort à maintenir l’équilibre statique du système , provoquant une tendance à la descente spontanée.

La mesure du couple de torsion nécessite un équipement de métrologie spécialisé capable de quantifier précisément les forces de rotation. Cette mesure s’effectue généralement en position neutre du ressort, après déconnexion du tablier, pour obtenir les valeurs de référence. Les résultats obtenus sont ensuite comparés aux spécifications techniques du fabricant pour déterminer l’état de dégradation du ressort. Cette évaluation technique constitue un élément essentiel du diagnostic global et influence directement la stratégie de maintenance à adopter.

Problématiques liées au tablier : poids et équilibrage des lames

Le tablier d’un volet roulant manuel représente la partie mobile la plus lourde du système, généralement comprise entre 15 et 40 kilogrammes selon les dimensions et les matériaux utilisés. L’équilibrage précis de cette masse constitue un défi technique majeur qui influence directement la stabilité positionnelle et la facilité de manœuvre. Les variations de poids dues à l’accumulation d’humidité, de saletés ou à la déformation des lames modifient cet équilibrage délicat et peuvent provoquer une descente spontanée du volet. Cette problématique nécessite une analyse approfondie de la répartition des masses et des forces en présence.

L’évaluation du poids réel du tablier s’effectue idéalement par pesée directe après démontage, mais peut également être estimée par calcul en fonction des caractéristiques dimensionnelles et matériaux des lames. Les lames en aluminium extrudé présentent un poids linéaire d’environ 1,2 à 1,8 kg par mètre linéaire selon l’épaisseur, tandis que les lames en PVC oscillent entre 0,8 et 1,2 kg par mètre. Cette connaissance précise du poids permet d’évaluer l’adéquation du système de compensation installé et d’identifier les éventuels déséquilibres responsables de la descente spontanée. La déformation progressive des lames sous l’effet des intempéries peut également modifier la répartition des masses et nécessiter un rééquilibrage du système.

Les accumulations d’eau de pluie dans les lames creuses représentent un facteur souvent négligé mais potentiellement critique. Une lame de 1,5 mètre de largeur peut retenir plusieurs litres d’eau en cas d’étanchéité défaillante des joints, ajoutant un poids considérable au tablier. Cette surcharge imprévisible peut dépasser la capacité de compensation du ressort spiral et provoquer une descente spontanée. La vérification de l’étanchéité des lames et l’évacuation des eaux stagnantes constituent donc des opérations de maintenance préventive essentielles pour maintenir l’équilibrage optimal du système.

Interventions correctives sur le caisson et les coulisses latérales

Le caisson de protection et les coulisses latérales constituent l’environnement mécanique dans lequel évolue le tablier du volet roulant. Ces éléments structurels, bien que statiques, jouent un rôle déterminant dans la stabilité et la fluidité de fonctionnement du système. Les déformations du caisson, l’usure des

coulisses ou l’encrassement des guides de coulissement créent des résistances parasites qui perturbent l’équilibrage délicat du système. L’intervention sur ces composants périphériques représente souvent une solution efficace pour restaurer un fonctionnement optimal sans nécessiter le remplacement coûteux des mécanismes internes.

L’alignement précis des coulisses latérales conditionne la fluidité du mouvement du tablier et influence directement la répartition des efforts sur le mécanisme d’enroulement. Un désalignement, même minime, de quelques millimètres provoque des frottements inégaux qui sollicitent davantage certaines parties du mécanisme. Ces contraintes asymétriques peuvent surcharger le système de compensation et provoquer des glissements progressifs vers le bas. L’inspection de l’alignement s’effectue à l’aide d’un niveau laser ou d’un fil à plomb pour vérifier la verticalité parfaite des guides sur toute leur hauteur.

Le nettoyage approfondi du caisson nécessite le démontage temporaire du tablier pour accéder aux recoins où s’accumulent poussières, feuilles mortes et résidus divers. Ces accumulations créent des points de friction qui augmentent l’effort nécessaire à la manœuvre et perturbent l’équilibrage du système. L’utilisation d’aspirateurs industriels et de brosses spécialisées permet d’éliminer efficacement ces résidus. L’application ultérieure d’un traitement anti-corrosion sur les surfaces métalliques prolonge la durabilité des composants et maintient leurs propriétés mécaniques d’origine. Cette intervention préventive, recommandée annuellement, prévient de nombreuses défaillances prématurées et maintient les performances optimales du système.

Réglage technique du système d’enroulement manuel somfy et bubendorff

Les systèmes d’enroulement manuel des marques Somfy et Bubendorff intègrent des mécanismes de précision qui nécessitent des procédures de réglage spécifiques pour garantir leur fonctionnement optimal. Ces dispositifs sophistiqués combinent ressorts compensateurs, systèmes de freinage à cliquet et mécanismes de transmission calibrés avec précision. Le réglage approprié de ces systèmes requiert une connaissance approfondie des spécifications techniques propres à chaque modèle ainsi qu’un outillage adapté pour effectuer les ajustements nécessaires.

La procédure de réglage Somfy débute par la vérification de la tension du ressort compensateur, réalisée en position tablier complètement descendu. L’ajustement s’effectue par rotation de l’axe octogonal selon un nombre de tours prédéfini en fonction du poids du tablier et de la hauteur d’enroulement. Pour un tablier standard de 25 kg sur une hauteur de 2,5 mètres, la tension optimale correspond généralement à 8 à 10 tours de pré-tension du ressort. Cette valeur doit être ajustée par incréments de demi-tour jusqu’à obtenir l’équilibrage parfait où le tablier reste stable en position intermédiaire sans assistance du système de freinage.

Les mécanismes Bubendorff présentent une approche différente avec leur système de réglage par ergots de tension situés sur les flasques latéraux du caisson. Ces ergots permettent un ajustement fin de la tension par rotation de quelques degrés, offrant une précision supérieure pour les volets de grandes dimensions ou de poids important. La méthodologie Bubendorff privilégie les ajustements progressifs par quarts de tour , testés après chaque modification pour évaluer l’impact sur l’équilibrage global. Cette approche itérative, bien que plus longue, garantit un réglage optimal et évite les sur-corrections qui pourraient endommager les composants internes.

La calibration finale du système nécessite des tests de fonctionnement sur l’ensemble de la course du volet, en vérifiant la stabilité positionnelle à différentes hauteurs. Un réglage correct se caractérise par une manœuvre fluide nécessitant un effort constant, une stabilité parfaite en position intermédiaire et un engagement franc du système de freinage en fin de course. Les micro-ajustements finaux s’effectuent en fonction du comportement observé : augmentation de la tension si le volet a tendance à descendre, diminution si la remontée nécessite un effort excessif. Cette phase de finition détermine la qualité d’usage du volet pour les années suivantes et justifie l’attention particulière portée à ces réglages techniques.

L’entretien périodique de ces systèmes sophistiqués nécessite une vérification annuelle des réglages, particulièrement après les périodes hivernales où les variations thermiques peuvent modifier les caractéristiques des matériaux. La documentation technique fournie par les fabricants constitue une référence indispensable pour maintenir les performances optimales et éviter les interventions inappropriées qui pourraient compromettre la garantie constructeur. L’intervention d’un technicien qualifié reste recommandée pour les réglages complexes ou en cas de doute sur la procédure à suivre, garantissant ainsi la sécurité d’utilisation et la longévité du système installé.