Le choix entre une cloison OSB et une cloison en placoplatre constitue un dilemme majeur pour de nombreux propriétaires et professionnels du bâtiment. Cette décision impacte directement le budget, les performances thermiques et acoustiques, ainsi que l’esthétique finale de votre projet. Alors que l’OSB séduit par son authenticité et sa robustesse mécanique, le placo s’impose comme la référence pour des finitions soignées et une facilité de mise en œuvre. Les évolutions récentes des réglementations thermiques et l’essor des matériaux biosourcés redéfinissent les critères de sélection. Face à cette diversité d’options techniques, comprendre les spécificités de chaque solution devient indispensable pour optimiser votre investissement.

Caractéristiques techniques des panneaux OSB pour cloisons intérieures

Composition et structure des copeaux orientés dans l’OSB 3 et OSB 4

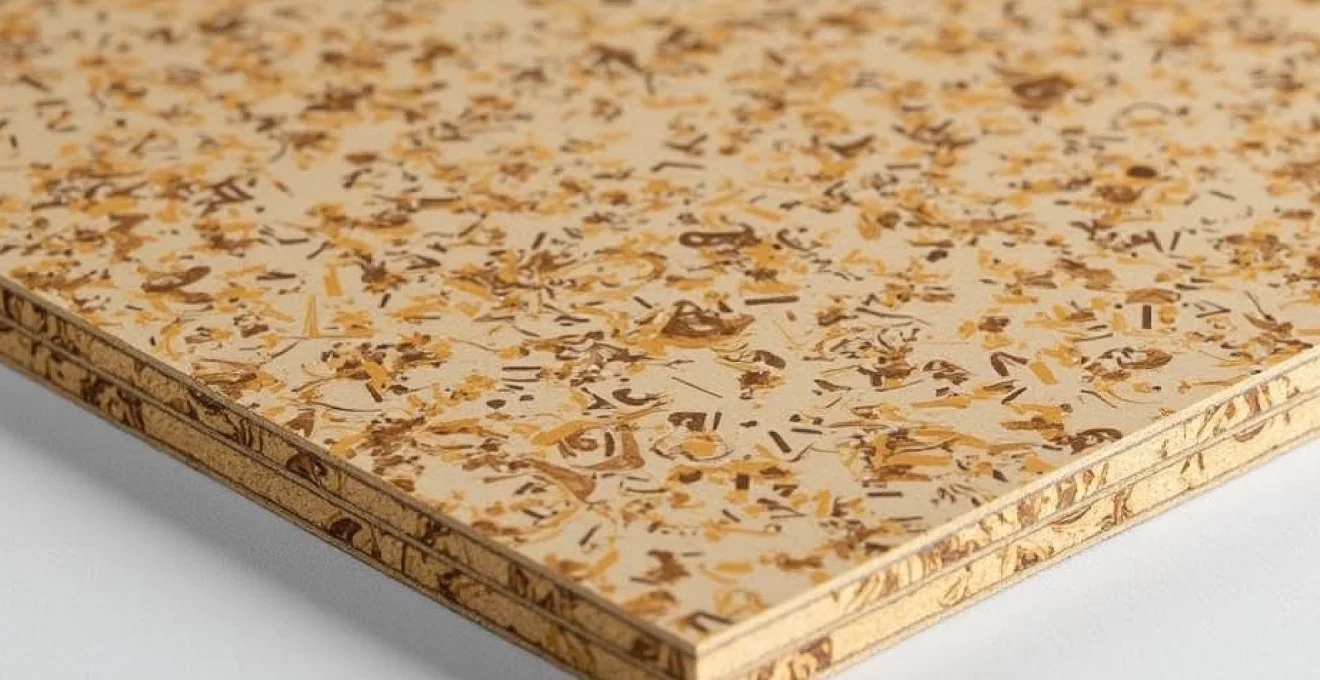

L’OSB (Oriented Strand Board) représente une évolution technologique majeure dans l’industrie des panneaux dérivés du bois. Sa structure multicouche se compose de copeaux de résineux orientés perpendiculairement entre les faces externes et la couche centrale. Cette configuration confère au matériau une résistance directionnelle optimisée , particulièrement adaptée aux contraintes structurelles des cloisons. L’OSB 3 présente une résistance à l’humidité qui permet son utilisation en milieu humide sous certaines conditions, tandis que l’OSB 4 offre des performances mécaniques renforcées pour les applications structurelles exigeantes.

Les liants utilisés dans la fabrication moderne privilégient désormais les résines sans formaldéhyde, répondant aux préoccupations sanitaires contemporaines. Cette évolution technique place l’OSB comme une alternative crédible au traditionnel contreplaqué, avec un coût de production généralement inférieur de 20 à 30%. La densité standardisée autour de 650 kg/m³ garantit un compromis optimal entre légèreté et résistance mécanique pour les applications cloisons.

Résistance mécanique et capacité portante des panneaux kronospan et egger

Les fabricants de référence comme Kronospan et Egger proposent des panneaux OSB aux performances mécaniques remarquables. Un panneau OSB 3 de 15 mm d’épaisseur présente une résistance en flexion longitudinale de 20 N/mm², dépassant largement les exigences des cloisons non porteuses. Cette capacité portante autorise la fixation directe d’éléments lourds sans renforcement structural préalable, contrairement aux solutions placo traditionnelles.

L’homogénéité de structure des panneaux Egger garantit une stabilité dimensionnelle exceptionnelle , avec un coefficient de dilatation linéaire inférieur à 0,15% pour une variation hygrométrique de 20%. Cette caractéristique s’avère déterminante pour maintenir l’étanchéité des joints sur le long terme, particulièrement dans les environnements sujets aux variations climatiques importantes.

Épaisseurs standardisées : 9mm, 12mm et 15mm pour applications cloisons

Le choix de l’épaisseur constitue un paramètre fondamental pour optimiser les performances de votre cloison OSB. L’épaisseur de 9 mm convient parfaitement aux cloisons légères sans contrainte portante, offrant un excellent rapport poids-résistance pour les projets budgétaires. Le format 12 mm représente le standard pour la majorité des applications résidentielles, combinant rigidité structurelle et facilité de manipulation.

L’épaisseur de 15 mm s’impose pour les cloisons soumises à des sollicitations mécaniques importantes ou nécessitant une isolation acoustique renforcée . Cette configuration permet également l’intégration de gaines techniques importantes sans compromettre la résistance globale de l’ouvrage. Les dimensions courantes de 2500 x 1250 mm facilitent la mise en œuvre et limitent le nombre de joints, optimisant ainsi l’étanchéité de l’ensemble.

Certification CE et normes EN 300 pour usage structurel

La conformité aux exigences européennes s’avère indispensable pour garantir la pérennité de vos installations. La norme EN 300 définit les classes de performance selon l’usage prévu, établissant des seuils précis pour la résistance mécanique, la stabilité dimensionnelle et la durabilité. Cette normalisation harmonisée facilite la comparaison entre fabricants et assure une traçabilité complète des performances annoncées.

Le marquage CE atteste de la conformité réglementaire et constitue un prérequis pour l’obtention des assurances décennales. Cette certification couvre également les aspects sanitaires, avec des seuils d’émission de formaldéhyde alignés sur la classe E1, soit moins de 0,1 ppm dans l’air ambiant. Ces garanties techniques permettent l’utilisation en toute sérénité dans les locaux d’habitation, y compris les chambres d’enfants où la qualité de l’air intérieur revêt une importance capitale.

Propriétés du placo BA13 et systèmes plaques de plâtre cartonnées

Technologies placo phonique et Activ’Air pour performances acoustiques

L’innovation technologique dans l’univers du placo se concentre désormais sur l’amélioration des performances acoustiques et de la qualité de l’air intérieur. La gamme Placo Phonique intègre une structure alvéolaire spécifique qui améliore l’absorption des ondes sonores de 3 à 5 dB par rapport à un BA13 standard. Cette performance s’obtient grâce à une densité optimisée du cœur plâtre et un traitement de surface particulier des parements carton.

La technologie Activ’Air révolutionne l’approche sanitaire des cloisons intérieures en transformant le formaldéhyde présent dans l’air en composés inertes. Cette capacité d’épuration permanente, validée par des tests indépendants, maintient un niveau de formaldéhyde 70% inférieur aux solutions traditionnelles. L’efficacité perdure durant toute la durée de vie de l’ouvrage, sans nécessiter d’entretien spécifique ni de renouvellement des propriétés actives.

Variantes spécialisées : placomarine, placofeu et placo impact

La diversification de la gamme Placo répond aux exigences spécifiques de chaque environnement d’application. Placomarine incorpore des additifs hydrofuges qui réduisent l’absorption d’eau de 90% par rapport au BA13 standard, autorisant son utilisation dans les pièces humides selon les prescriptions du DTU 25.41. Sa résistance aux moisissures et champignons en fait la solution de référence pour les salles de bains et cuisines.

Placofeu atteint une résistance au feu de 30 minutes en épaisseur 13 mm, satisfaisant aux exigences réglementaires des établissements recevant du public. Cette performance s’obtient par l’incorporation de fibres minérales qui maintiennent la cohésion structurelle sous contrainte thermique. Placo Impact, quant à lui, résiste aux chocs grâce à un parement carton renforcé et un cœur plâtre densifié, idéal pour les espaces de passage intense ou les locaux techniques.

Épaisseurs disponibles BA10, BA13 et BA15 selon DTU 25.41

Le choix de l’épaisseur dépend directement des performances recherchées et des contraintes architecturales. Le BA10 trouve son application dans les doublages où l’encombrement constitue une contrainte majeure, offrant néanmoins des performances acoustiques limitées avec un DnT,w de 35 dB en cloison simple. Le BA13 représente l’épaisseur de référence, combinant facilité de mise en œuvre et performances équilibrées pour la majorité des applications résidentielles.

Le BA15 s’impose pour les cloisons nécessitant une résistance mécanique accrue ou des performances acoustiques supérieures. Son poids supplémentaire de 25% par rapport au BA13 se justifie par une amélioration significative de l’isolement acoustique, atteignant 42 dB DnT,w en cloison distributive avec isolation appropriée. Cette épaisseur facilite également l’intégration de réseaux techniques volumineux sans fragiliser la structure.

Ossatures métalliques stil et rails pour montage cloisons distributives

L’évolution des systèmes d’ossature métallique révolutionne la mise en œuvre des cloisons placo. Les montants Stil optimisent la rigidité structurelle grâce à leur profil en C nervuré, réduisant les déformations différées qui peuvent compromettre l’étanchéité des joints. La galvanisation à chaud garantit une résistance à la corrosion de plus de 25 ans, même en environnement humide.

Les rails de sol et plafond intègrent désormais des systèmes d’étanchéité acoustique qui limitent les transmissions latérales. Cette innovation technique améliore les performances globales de la cloison de 2 à 3 dB, rapprochant les solutions placo des performances OSB en matière d’isolation phonique. L’évolution vers des épaisseurs de 70 et 100 mm facilite l’intégration d’isolants performants tout en préservant la facilité de manipulation des éléments.

Analyse comparative coût-bénéfice OSB versus placoplâtre

L’analyse économique entre OSB et placoplâtre révèle des différences significatives qui dépassent le simple coût d’acquisition des matériaux. Le prix au mètre carré de l’OSB 12 mm oscille entre 8 et 12 euros, tandis que le système placo BA13 avec ossature métallique atteint 15 à 20 euros. Cette différence initiale de 40 à 60% se nuance considérablement lorsqu’on intègre les coûts de finition et de main-d’œuvre.

L’OSB nécessite généralement un traitement de finition pour optimiser son esthétique et sa durabilité, représentant un surcoût de 3 à 5 euros par mètre carré selon le type de finition choisie. À l’inverse, le placo permet une finition directe par peinture ou papier peint, réduisant les étapes de mise en œuvre. Cependant, le traitement des joints placo exige une expertise technique et génère des coûts de main-d’œuvre supplémentaires, particulièrement en cas de finitions soignées.

La durabilité constitue un facteur économique déterminant dans cette comparaison. L’OSB correctement traité présente une durée de vie supérieure à 30 ans, contre 15 à 20 ans pour le placo selon les conditions d’usage. Cette longévité supérieure compense partiellement le surcoût initial et positionne l’OSB comme un investissement à long terme, particulièrement pertinent pour les propriétaires souhaitant minimiser les interventions d’entretien.

L’amortissement d’une cloison OSB s’effectue sur une période 50% plus longue qu’une solution placo, modifiant substantiellement l’équation économique globale du projet.

Les performances énergétiques influencent également le bilan coût-bénéfice. L’OSB présente une conductivité thermique de 0,13 W/m.K contre 0,25 W/m.K pour le placo, générant des économies de chauffage estimées à 5-8% sur les postes concernés. Cette différence, bien que modeste, peut représenter plusieurs dizaines d’euros d’économie annuelle selon la configuration du logement et le coût local de l’énergie.

Techniques de pose et fixations mécaniques spécialisées

Visserie adaptée : vis phosphatées pour OSB et vis TTPC pour placo

La sélection de la visserie constitue un élément technique fondamental pour garantir la pérennité de l’assemblage. Les vis phosphatées, spécifiquement conçues pour l’OSB, présentent un filetage agressif qui assure une prise optimale dans la structure fibreuse du panneau. Leur traitement anticorrosion résiste aux variations hygrométriques et maintient la tenue mécanique sur le long terme. Le diamètre de 4,5 mm et la longueur minimale de 50 mm garantissent un ancrage suffisant sans risque de fendillement.

Les vis TTPC (Tête Trompette Pointe Coupante) révolutionnent la fixation du placo en éliminant le perçage préalable. Leur pointe autoforeuse traverse facilement l’ossature métallique jusqu’à 0,8 mm d’épaisseur, tandis que leur tête fraisée affleure parfaitement avec la surface du parement. Cette caractéristique facilite le traitement ultérieur des joints et garantit une finition invisible après application de l’enduit.

Systèmes de montants optima 70 et phoenix pour structures porteuses

L’évolution des systèmes de montants répond aux exigences croissantes de performance structurelle et acoustique. Le système Optima 70 optimise le rapport poids-résistance grâce à un profil nervuré qui augmente le moment d’inertie de 40% par rapport aux montants traditionnels. Cette innovation permet l’espacement des montants à 60 cm au lieu de 40 cm, réduisant les ponts thermiques et les coûts de mise en œuvre.

Le système Phoenix intègre des renforts localisés qui autorisent la fixation d’éléments lourds sans doublage des montants. Ces renforts, positionnés aux points de fixation prévus, supportent des charges jusqu’à 40 kg par point d’ancrage. Cette capacité portante se rapproche des performances OSB et élargit considérablement les possibilités d’aménagement sans modification structurelle ultérieure.

Joints et finitions : bandes calicot versus traitement direct OSB

Le traitement des joints constitue une étape critique qui différencie fondamentalement les deux technologies. Les bandes Calicot, associées aux enduits spécifiques, garantissent une continuité parfaite entre les plaques de placo. Cette technique éprouvée nécessite néanmoins trois passes d’enduit et un ponçage final, générant délais et poussières. L’évolution vers les enduits allégés et à prise rapide ré

duit le temps de mise en œuvre de 30% tout en maintenant une qualité de finition professionnelle.

L’OSB bénéficie d’un traitement direct sans joint apparent, éliminant cette étape contraignante. Les découpes se réalisent avec une précision millimétrique grâce aux outils adaptés, et les raccords entre panneaux peuvent être dissimulés par des baguettes décoratives ou laissés apparents selon l’esthétique recherchée. Cette simplicité de mise en œuvre représente un avantage significatif pour les projets d’autorénovation ou les chantiers nécessitant une exécution rapide.

Outillage professionnel : visseuse festool, scie sauteuse bosch adaptée

L’efficacité de la pose dépend étroitement de la qualité de l’outillage employé. La visseuse Festool TXS Li offre un couple de serrage ajustable qui évite l’enfoncement excessif des vis dans l’OSB, préservant ainsi l’intégrité structurelle du panneau. Son système de reconnaissance automatique des embouts optimise la vitesse de rotation selon la visserie utilisée, réduisant les risques d’arrachement.

Pour la découpe de l’OSB, la scie sauteuse Bosch GST 90 E équipée de lames spécifiques bois garantit des coupes nettes sans éclatement des fibres. Sa semelle inclinable facilite les découpes d’angle, particulièrement utiles pour l’ajustement aux éléments de charpente existants. L’aspiration intégrée limite la dispersion des copeaux, améliorant les conditions de travail et la précision des découpes.

L’outillage placo exige une approche différente avec des équipements spécialisés comme le lève-plaque qui facilite la manipulation des panneaux de grande dimension. La ponceuse girafe devient indispensable pour le ponçage des joints en hauteur, tandis que les couteaux à enduire de différentes largeurs permettent un traitement progressif des surfaces. Ces investissements spécifiques représentent un coût supplémentaire à intégrer dans l’analyse économique globale.

Performance thermique et acoustique selon réglementations RT 2012

Les exigences de la réglementation thermique RT 2012 redéfinissent les critères de performance des cloisons intérieures. L’OSB 15 mm présente une résistance thermique de 0,115 m².K/W, contribution modeste mais non négligeable dans le calcul global de l’isolation. Cette performance intrinsèque permet de réduire légèrement l’épaisseur des isolants complémentaires, optimisant l’encombrement des cloisons sans compromettre les objectifs énergétiques.

Le coefficient de transmission thermique linéique des jonctions OSB atteint 0,15 W/m.K contre 0,25 W/m.K pour les assemblages placo traditionnels. Cette différence, multipliée par le linéaire total de cloisons, génère des gains énergétiques mesurables sur le bilan thermique global du bâtiment. Les simulations thermiques dynamiques révèlent des économies de chauffage de 3 à 5% selon la configuration architecturale.

L’inertie thermique constitue un paramètre souvent négligé dans l’évaluation des performances. L’OSB, avec sa densité de 650 kg/m³, stocke davantage d’énergie thermique que le placo (densité 900 kg/m³ mais épaisseur réduite). Cette capacité de stockage améliore le confort d’été en limitant les surchauffes diurnes, particulièrement appréciable dans les combles aménagés exposés au rayonnement solaire intense.

L’amélioration de 2 à 3 dB de l’isolement acoustique avec l’OSB équivaut à une réduction de 40% de la perception sonore, transformant significativement le confort d’usage des espaces.

Les performances acoustiques révèlent des écarts substantiels entre les deux solutions. Une cloison OSB 15 mm atteint un affaiblissement acoustique DnT,w de 38 dB sans isolation complémentaire, contre 32 dB pour une cloison placo BA13 simple. L’ajout d’une isolation fibreuse de 80 mm porte ces performances à 45 dB pour l’OSB contre 42 dB pour le placo, confirmant la supériorité acoustique du matériau bois.

Applications spécifiques par typologie d’habitat et contraintes architecturales

L’habitat individuel contemporain privilégie souvent l’OSB pour les espaces techniques et de rangement où l’esthétique brute s’avère appropriée. Les garages aménagés, ateliers et buanderies bénéficient de la robustesse du matériau qui autorise la fixation directe d’équipements lourds sans renforcement préalable. Cette polyvalence technique simplifie la conception et réduit les coûts de mise en œuvre dans ces espaces fonctionnels.

Les maisons passives et bâtiments basse consommation intègrent de plus en plus l’OSB dans leur conception globale. Sa contribution à l’étanchéité à l’air, associée à un pare-vapeur approprié, optimise les performances énergétiques. Les constructions en ossature bois trouvent dans l’OSB un matériau parfaitement cohérent avec leur philosophie constructive, simplifiant les interfaces entre structure et cloisonnement.

L’habitat collectif privilégie généralement les solutions placo pour leur facilité d’intervention et de maintenance. Les contraintes réglementaires acoustiques, particulièrement strictes en logement collectif, orientent vers des systèmes placo optimisés avec isolants spécifiques. La standardisation des techniques et la disponibilité de la main-d’œuvre qualifiée constituent des avantages décisifs pour les maîtres d’ouvrage professionnels.

Les bâtiments patrimoniaux et rénovations d’exception adoptent souvent des solutions mixtes associant OSB et placo selon les contraintes spécifiques de chaque espace. Cette approche sur-mesure permet d’optimiser les performances tout en respectant les contraintes architecturales existantes. L’OSB trouve sa place dans les espaces à forte contrainte mécanique, tandis que le placo assure les finitions soignées des pièces de réception.

Les contraintes sismiques, particulièrement présentes dans certaines régions, influencent le choix des matériaux. L’OSB présente une excellente résistance aux sollicitations dynamiques grâce à sa structure fibres croisées, autorisant des déformations importantes sans rupture brutale. Cette caractéristique en fait un matériau de choix pour les constructions en zone sismique, où la ductilité prime sur la rigidité absolue.